基夫赛特炼铅法是一种目前公认的节能、环保、资源综合利用好的工艺技术,尤其适用于铅锌联产企业。

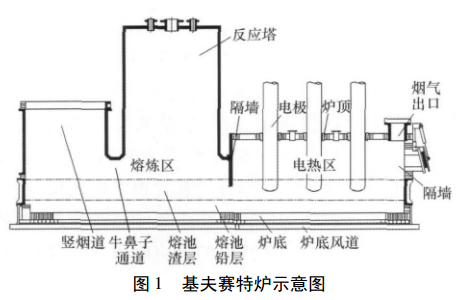

基夫赛特炉按照冶炼功能的不同可分成熔炼区和电热区两大部分。熔炼区由反应塔、牛鼻子通道、上升烟道和熔炼区熔池等部分组成;电热区由烟气空间和电热区熔池等部分组成。

反应塔(温度在1400℃左右)、牛鼻子通道、上升烟道(温度高于1300℃)是基夫赛特炉冶炼过程中温度最高的部位,也是对耐火材料要求较苛刻的区域。反应塔上部的烟气属于强氧化性气氛;而在反应塔下部、牛鼻子通道、上升烟道下部等靠近熔池的区域,由于熔池表面炽热焦炭滤层的存在,烟气中含有大量的CO,属于强还原性气氛。

基夫赛特炉熔渣温度在1300℃左右,为碱性渣。熔池侧壁因直接与熔渣接触,是受熔渣冲刷和侵蚀最严重的部位。因此,其熔池侧壁也采用了铜水套加嵌砖的结构形式,达到节本增效的效果。基夫赛特炉的结构示意图见图1。

基夫赛特炉炉底直接接触铅液,是其最重要的部位。虽然炉底铅液的温度只有600~900℃,但是铅液具有很强的渗透性和侵蚀性,并且其密度大,避免出现浮底和漏铅的现象,对炉底钢壳采用强制鼓风冷却;在炉底钢壳和炉底工作层之间采用高热导率的基础层,让渗漏的铅液在接触炉底钢板前凝固。

基夫赛特炉电热区炉膛温度在1200℃左右,炉膛内气氛为还原性气氛。在电热区炉顶设有3个电极孔,在电极孔和电极之间采用氮气密封,以保持电热区炉膛空间的还原性气氛。电热区出口烟道处的炉墙设有炉门,用以引入空气,使烟气中的可燃气体复燃,并使金属挥发物氧化成氧化物,以烟尘形态回收。

1 基夫赛特炉耐火材料的选择

国外基夫赛特炉内衬耐火材料的选择为:炉底基础层采用石墨砖。炉底工作层,在炉底反拱两侧和端墙等与水冷水套接触的部分选用铝铬砖,其他部分选用镁铬砖,四周采用铝铬砖。其余部位根据使用工况的不同,采用了不同配料和不同生产方式的镁铬砖。

长沙有色冶金设计研究院有限公司根据考察结果,并根据基夫赛特炉不同部位的工况,决定在不同部位采用不同材质的耐火材料:

(1)炉底基础层。炉底基础层要求使用寿命长,在炉子运行年限内不作更换处理。根据炉底基础层的使用工况,它对耐火材料耐火度要求不高,但要求防渗漏,抗铅液侵蚀,并具有较高的耐压强度和良好的导热性能。在该部位采用石墨砖或氮化硅结合碳化硅砖。石墨砖的导热性能优异;氮化硅结合碳化硅砖也有良好的导热性能能满足设计要求,国内已有许多成功利用氮化硅结合碳化硅砖取代石墨砖的先例。

通过考察工作发现,国内生产的优质石墨砖,各项指标均不低于进口石墨砖,在耐压强度指标方面能满足设计要求。本设计最终选择了导热性能优异的石墨砖。

(2)炉底工作层。根据炉底工作层的使用工况,该部位的耐火材料要求耐磨损,抗铅液侵蚀,耐压强度高,但对耐高温和抗热震性要求不高。如果在该部位全部采用铝铬砖,可彻底消除耐火材料在水套漏水等情况下发生水化的风险;同时,铝铬砖虽然在耐高温和抗热震等方面不如镁铬砖,但其密度大,气孔率低,耐压强度高,其抗冲刷性、抗渗透性、抗侵蚀性和耐磨损性等性能应更好;此外,考虑到铝铬砖可采用磷酸盐结合,在高温下更容易烧结,从而更能达到防铅液渗漏的目的。因此,在炉底工作层部位不再采用四周用铝铬砖、中间用镁铬砖的设计思路,而是全部采用铝铬砖。

(3)熔池水套嵌砖。根据工况,该部位的耐火材料要求抗冲刷磨损,抗熔渣和铅液侵蚀,耐高温,同时具有一定的抗热震性。镁铬砖和铝铬砖均属碱性耐火材料,均可应用于该区域。但考虑到熔池水套嵌砖和炉底工作层的工况相近,本设计最终选择铝铬砖作为主要耐火材料。

(4)反应塔、牛鼻子通道、上升烟道等部位的嵌砖。根据工况,这些部位的耐火材料要求抗烟尘和烟气冲刷,耐高温,耐腐蚀,抗热震。在反应塔的上部,耐火材料要求能抗氧化性气氛;而在反应塔下部、牛鼻子通道和上升烟道,耐火材料要求能抗还原性气氛。该区域可选用镁铝尖晶石砖,因为镁铝尖晶石砖的耐高温性能和抗热震性能较好,并且能应用于氧化性气氛和还原性气氛;另外,考虑到国内闪速炉的生产实践,该区域也可选用高密度的半再结合镁铬砖。通过比较,考虑到耐火材料的无铬化发展趋势,镁铝尖晶石砖更有利于对环境的保护,本设计中最终选择了镁铝尖晶石砖。

(5)电热区炉顶和炉墙。根据工况,该部位的耐火材料须具备耐高温性,抗热震,耐Pb、Zn蒸气腐蚀等特点,同时要求能应用于还原性气氛。该部位可供选择的耐火材料较多,如直接结合镁铬砖、镁铝尖晶石砖、铝铬砖,甚至可采用高铝砖,并且它们在国内均有成功应用的先例,其中选用直接结合镁铬砖的较多。初步想法是采用直接结合镁铬砖,但通过综合考虑之后,最终选择了铝铬砖,主要是考虑到采用低气孔率的铝铬砖更能抵抗Pb、Zn蒸气侵蚀。

2 基夫赛特炉内衬结构设计

2.1 炉底结构

整个炉底,包括炉底钢壳,炉底耐火材料都呈圆弧形,其反拱中心角约47°。炉底耐火材料分基础层、工作层和填料层来设计。

炉底基础层的设计厚度为150mm,底部反拱半径6643mm。石墨砖设计采用环砌方法,共设计5种楔形砖,其中2种砖型可配砌成A环,另3种砖型可配砌成B环;A、B环相间砌筑,实现环间错缝的目的。这种环间错缝的结构提高了炉底基础层砌筑的整体性,降低铅液渗漏到炉底钢板位置的可能性。由于石墨砖的热膨胀系数小,使用区域温度低(低于300℃),不需设置膨胀缝,由两侧碟形弹簧装置补偿高温膨胀。

炉底工作层的设计厚度425mm,即单块砖的的长度425mm。这个厚度设计考虑了所盛熔体的温度、冲刷作用、腐蚀性以及砖体的使用寿命等因素。

炉底工作层设计采用错砌方法,能增强砌体的整体性、严密性和防渗漏性,防止发生浮底现象。在轴向、环向均留设膨胀缝,轴向每6块砖设置2mm膨胀缝,环向共设置4条2mm膨胀缝。铝铬砖共设计2种楔形非标砖型,减少铝铬砖生产过程中的模具制作量,防止砌筑过程中产生三角缝。在每环铝铬砖的两侧设置2块拱角砖,错缝砌筑。

在炉底基础层和炉底工作层间设置10mm填料层,采用铝碳质耐火捣打料填充。填料层作为工作层和基础层的过渡,可以补偿上下两层砖的尺寸偏差,可以保证上下两层砖在温度波动时自由滑动互不牵扯。填料层中敷设0.5mm厚的薄钢板,由若干块搭叠而成,能有效防止铅液渗漏。

整个炉底厚度585mm,相对较薄。但基夫赛特炉的炉底设有专门冷却风通道,散热较快,配合高导热石墨砖,可很快散发传导到炉底的热量。通过设计计算知,填料层的温度已低于铅的熔点,铅液会在填料层中冷凝,不会影响到炉底钢板,能确保炉底长期安全稳定运行而不会渗漏。基夫赛特炉的炉底部位不再设置固定的拱脚梁,而是在基础层、工作层的两侧外部设置“Z”字形铸钢水套作为拱脚梁,通水冷却。拱脚梁外部采用碟形弹簧装置顶紧炉底反拱,目的是让炉底砖在使用过程中始终处于压紧状态,增加整个炉底砌砖体对热胀冷缩的适应能力,防止热胀时应力过大压碎砖体或冷缩时产生缝隙。

2.2 水套嵌砖结构

水套嵌砖指熔池、反应塔、牛鼻子通道、上升烟道等部位的铜水套嵌砖。虽然铜水套的形状各异,为考虑制耐火砖的方便性,对不同的铜水套尺寸只设计1种砖型,切砖砌筑。在水套燕尾槽(开槽断面形状象燕子尾巴)的横断面上不再如国外设计成2块砖配砌,而是采用1块整砖的结构。水套嵌砖是一种独特的结构,既能减少高温烟气与铜水套的接触面积,减少热损失,又能增强水套表面挂渣效果,从而有效保护铜水套表面。

2.3 电热区炉顶结构

基夫赛特炉电热区炉顶跨度大(5500mm),轴向长(11000mm),并且需设3个直径达1000mm的电极孔,因此,电热区炉顶结构的设计是一个难点。在炉顶结构设计过程中,吸取了国外的经验,借鉴了国内大型吊挂炉顶的结构形式,形成了独特的结构。电热区炉顶为圆弧形拱形结构,中心角约50.5°,拱内环半径6170mm。设计采用环砌,每环由27块楔形砖和2块拱脚砖组成;膨胀缝分散留设,轴向每隔4环砖留3mm的膨胀缝,环向每5块砖留1mm的膨胀缝,膨胀缝采用耐高温陶瓷纤维纸填充。整个电热区炉顶为独立结构,重力作用在钢结构上,拱顶两侧设置拱顶梁,拱顶梁悬挂在钢结构上,采用弹簧装置压紧。电热区炉顶整体厚度设计为350mm,但在沿基夫赛特炉的轴向方向,每间距1000mm左右设计环450mm厚的楔形砖,作为炉顶梁,炉顶梁吊挂在炉顶钢结构上,通过限制其偏移,达到防止整个炉顶受热后大幅移动的目的。电热区炉顶设计成整体吊挂结构,按环向每隔3~5块楔形砖,设计采用不锈钢挂件吊挂在炉顶钢结构上,吊挂件为活动结构,可让楔形砖在受热后小范围移动;没有吊挂的楔形砖间采用销轴连接,起到上下限位的作用。以上结构能防止炉顶在热应力作用下变形而导致塌陷。电极孔由24块砖组合而成,电极孔组合砖与其他炉顶砖严密接缝,不仅减少切砖工作量,而且保证了砌筑的强度。在电热区炉顶靠近隔墙的部位设计成活动的砌体,由4环砖组成,上设单独的吊挂系统,可单独提升,方便隔墙水套的更换。

2.4 电热区炉墙结构

电热区炉墙的高度为1157mm,厚度480mm,三面围绕电热区,电热区的另一面炉墙由隔墙水套组成。炉墙内侧的铝铬砖厚度345mm,外侧砌筑的轻质黏土砖作保温层,铝铬砖和轻质黏土砖之间夹20mm的耐火陶瓷纤维毯。电热区炉墙的膨胀缝水平方向每4块砖留2mm的膨胀缝,夹耐火陶瓷纤维纸;垂直方向不留,由电热区炉顶和电热区炉墙间隙补偿。电热区炉墙主要砖型为标准砖,尺寸为×150mm×75mm和230mm×115mm×。电热区炉墙设计为独立结构,用耐热铸钢件

悬挂在钢结构上。电热区炉顶和炉墙的独立支撑结构能有效防止它们因受热膨胀带来的相互影响。

基夫赛特炉所用耐火材料内衬只是技术性能要求较高的常规化产品,国内产品完全可以满足生产要求,因此国产化是完全可行的。基夫赛特炉耐火材料内衬国产化可以大幅度地降低工程建设投资,避免受制于人,促进国内耐火材料行业的发展,是一举多得的措施。随着基夫赛特炉的投产、运行和实践过程的完善,其良好的应用前景是可预期的。

上一篇:烘炉 下一篇:<b>耐火球</b>

TAG标签:

耐火砖

河南耐火砖

高铝砖

刚玉砖

耐火砖价格

河南耐火材料厂