焚硫炉用于燃烧硫磺以制取二氧化硫气体,是硫磺制酸装置中的关键设备,为硫酸生产提供原料炉气。

液硫由泵加压经硫磺喷枪(简称硫枪)雾化喷入炉内,与经旋流装置的干燥空气相混合充分燃烧。焚硫炉内设有挡墙,强化硫磺与空气的混合,以防止硫磺在炉内燃烧不完全。焚硫炉还设有二次风,以补充氧气且调节炉温度。

最早使用的焚硫炉是采用固体硫磺为原料,硫磺的熔融、汽化和反应是在同一炉内完成。这种炉子的操作是把硫磺间歇地加入内有熔硫的料槽内,使其汽化、再在炉子空间中燃烧成SO2气体,如回转式焚硫炉、反射炉。

焚硫炉按硫磺的蒸发率不同,分为池式焚硫炉、阶梯式焚硫炉(即膜式炉)以及目前使用喷雾式焚硫炉三种类型。喷雾式焚硫炉可分为一般式及旋涡式。

硫磺在喷雾状态下燃烧完全且迅速,所以炉子构造简单,现在一般多用卧式焚硫炉,因而喷雾式焚硫炉得到了广泛应用。下面将详细介绍这种焚硫炉用耐火材料。

喷雾式焚硫炉的构造,是在钢制圆筒内部衬绝热耐火砖和耐火砖。为使硫磺和空气的接触良好,在2~3个地方用耐火砖砌半圆形的挡墙。在能力方面从小容量到大容量的都有,可选择与装置容量相当的硫枪喷头。对于负荷变动幅度大的装置,设置两个以上喷嘴。可根据操作需要调节喷嘴的个数,使装置能经常保持最佳的喷雾状态。而对于以负压操作的容易停下来的装置,可以更换喷嘴的喷头来调节。

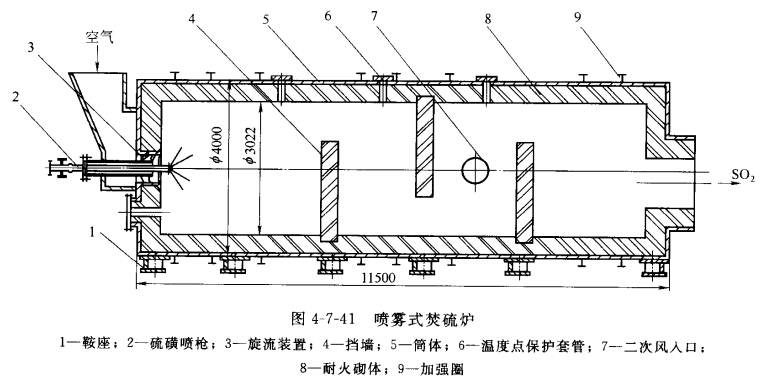

喷雾式焚硫炉主要包括炉体、耐火砌体、挡墙、鞍座。如图4—7—41所示为常见喷雾式焚硫炉结构示意图,现以此为例按其结构进行介绍。

1 炉体

焚硫炉炉体为钢制圆筒形,由筒体、炉盖组成,炉体外焊有加强圈,炉前盖为炉体的主要部分设有硫枪、旋流装置、人孔、视镜。

1.1 硫枪

硫枪的型式较多,不同硫枪的主要区别在于雾化硫磺的方式。通常分气体雾化和机械雾化两类。

1.2 旋流装置

为保证进入焚硫炉的硫雾与空气充分混合燃烧。在炉端空气入口位置安装旋流装置,结构如图4-7—45所示。空气经过旋流装置,使气体在炉内剧烈旋转,形成切向扰动,以消除炉内气流死角。由于在炉内高温下使用,旋流装置应选用耐高温材料,0Cr25Ni20耐热钢有良好的抗氧化、抗热疲劳性能,使用最高温度达1150℃。

1.3 人孔、视镜

人孔以备停车入炉内检查、检修,人孔上有点火口用于炉开车升温。旋流装置、人孔上配有圆形视镜,材质为耐高温石英玻璃,以观察炉内火焰燃烧情况。

1.4 热电偶测温装置

焚硫炉炉前、炉中、炉后及炉出口垂直方向设有热电偶测温点,并在炉出口设置取样点。生产中,通过温度和SO2浓度变化调节风硫比。

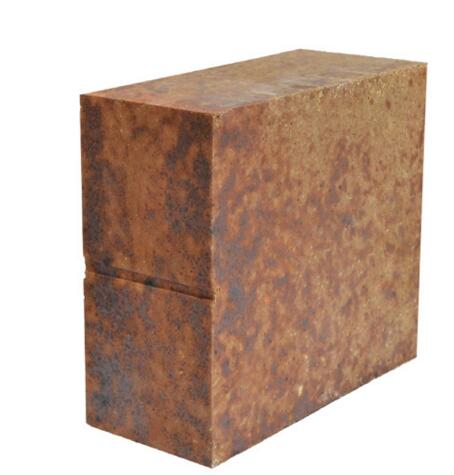

2 焚硫炉用耐火材料

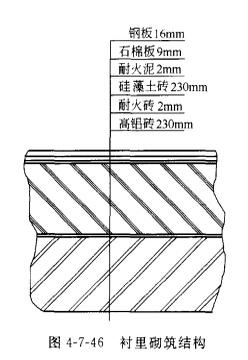

焚硫炉衬里砌筑是以耐火砖、浇注料等砌体构成的,炉体隔热保温是靠钢壳内部的耐火砖即轻质保温砖和耐火砖。轻质保温砖、耐火砖选用硅藻土砖和高铝砖,结构如图4-746所示。保温砖和耐火砖是决定炉体隔热保温好坏的主要因素,需合理选用材料。焚硫炉耐火砌体可选用粘土质保温、耐火砖,最高使用温度为1250℃,该耐火砖价格较低廉,筑炉成本较低。而高铝砖性能优于粘土砖,但价格较高。焚硫炉一般不需设外保温。理论上计算焚硫炉钢壳的操作温度低于50℃。

如图4-7-46所示采用的耐火保温层,在实际生产中,炉内操作温度近1000℃,炉钢壳温度为70~80℃。若在设计时对炉衬里轻质保温砖、耐火砖厚度进行适当调整,可接近理论上焚硫炉钢壳操作温度。但炉壳直径增大,相应钢材、耐火材料投资费用提高。

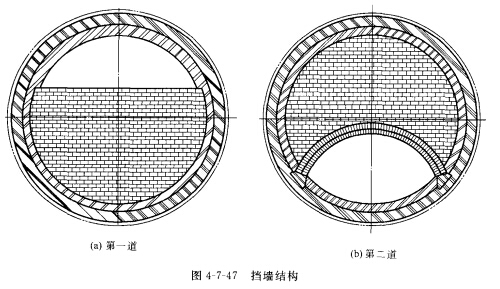

焚硫炉内设置三道挡墙,以促使炉气折流,增强湍动程度和局部流动速度,改善炉气在炉内的分布,延长停留时间,使硫磺得到充分燃烧,减少了炉气燃烧流动过程中的死角。第一道、第三道挡墙开口位于上部,第二道开口位于下部,挡墙耐火砖采用高铝砖,结构如图所示。

炉子钢壳外应安装雨篷,以免直接受到雨水淋湿,从而避免壳体遭受冷凝酸的腐蚀。

尽管雾化的硫磺很快燃烧,但在炉子内部靠近硫磺喷枪附近仍然有部分炉气中混有未完全燃烧的硫磺。这种气体渗入到砖和钢壳之间,会从人孔或焊接不好的地方泄漏气体和流出硫磺。钢壳内壁温度若达到400℃以上,在这种温度下,铁就会与硫磺反应生成硫化铁,造成壳体腐蚀。砌筑时应保证施工质量,使用时应保证风压、泵压和及时更换喷嘴,防止硫磺积存。

3 鞍座

焚硫炉采用多鞍座来支承自重,其中1个鞍座制作成固定式,其余做成活动的,以保证设备在温度变化时能自由伸缩。炉出口处鞍座为固定鞍座,与底板焊接固定,活动鞍座与底板间不焊接,但底板应平整光滑。炉出口管设足够量的膨胀节,膨胀量的确定以固定鞍座至炉端长度的伸长为依据。

上一篇:焚硫炉的内衬维修 下一篇:纳米材料在炼铁耐火材料的开发与

TAG标签:

耐火砖

河南耐火砖

高铝砖

刚玉砖

耐火砖价格

河南耐火材料厂